Canyon jako producent kol začal v roce 1997, v době, kdy si každý

chtěl splnit svůj americký sen. Právě to je jeden z důvodů proč zní

německý výrobce tak americky. Domovina firmy Canyon, které sami přidávají

internetovou koncovku, Canyon.home je v Koblenz, zhruba 100 km západně od

německého Frankfurtu. Za poslední roky se rozrostla natolik, že část

svých zaměstnanců musela dát i do jiné budovy v blízkosti. Marketing,

prodej a další kancelářské zaměření spolu s vývojem silničních kol.

Patro je mozkovna, přízemí jsou ruce a kola Velká část

spodního patra zabírá výstavní plocha a prodejna kol. Hned za dveřmi

čeká bar s kávovarem a domácími moučníky, aby se zákazníci cítili

jako doma. Výběr kola se nesmí uspěchat, proto je možné i zapůjčení

kola, vyzkoušení před koupí. Mezi sériovými koly je i řada

výjimečných exponátů, ať už jde o použitá závodní kola nebo projekty

mimořádně osazených kol. Nelze opomenout ani přívěsný vozík, symbol

přímého prodeje, toho se drží od počátku. Sousedící místností,

servisem kol, končí veřejně přístupné místnosti.

Patro je mozkovna, přízemí jsou ruce a kola Velká část

spodního patra zabírá výstavní plocha a prodejna kol. Hned za dveřmi

čeká bar s kávovarem a domácími moučníky, aby se zákazníci cítili

jako doma. Výběr kola se nesmí uspěchat, proto je možné i zapůjčení

kola, vyzkoušení před koupí. Mezi sériovými koly je i řada

výjimečných exponátů, ať už jde o použitá závodní kola nebo projekty

mimořádně osazených kol. Nelze opomenout ani přívěsný vozík, symbol

přímého prodeje, toho se drží od počátku. Sousedící místností,

servisem kol, končí veřejně přístupné místnosti.  Zde pracuje asi 23 servisáků, jimž projde rukama měsíčně zhruba 750 kol

a to nejen jejich domácí značky. Třetí, prakticky nejrozsáhlejší

místností je montážní plocha. Proces začíná ve skladech, kde na vozík

dají komponenty a po kontrole už míří na jednu ze dvou montážních linek.

Zde se jede na dvě šichty, aby se sestrojilo asi 250 kol denně. Ta

jednodušší kola se dají sestrojit jen asi z pěti kroků, náročnější

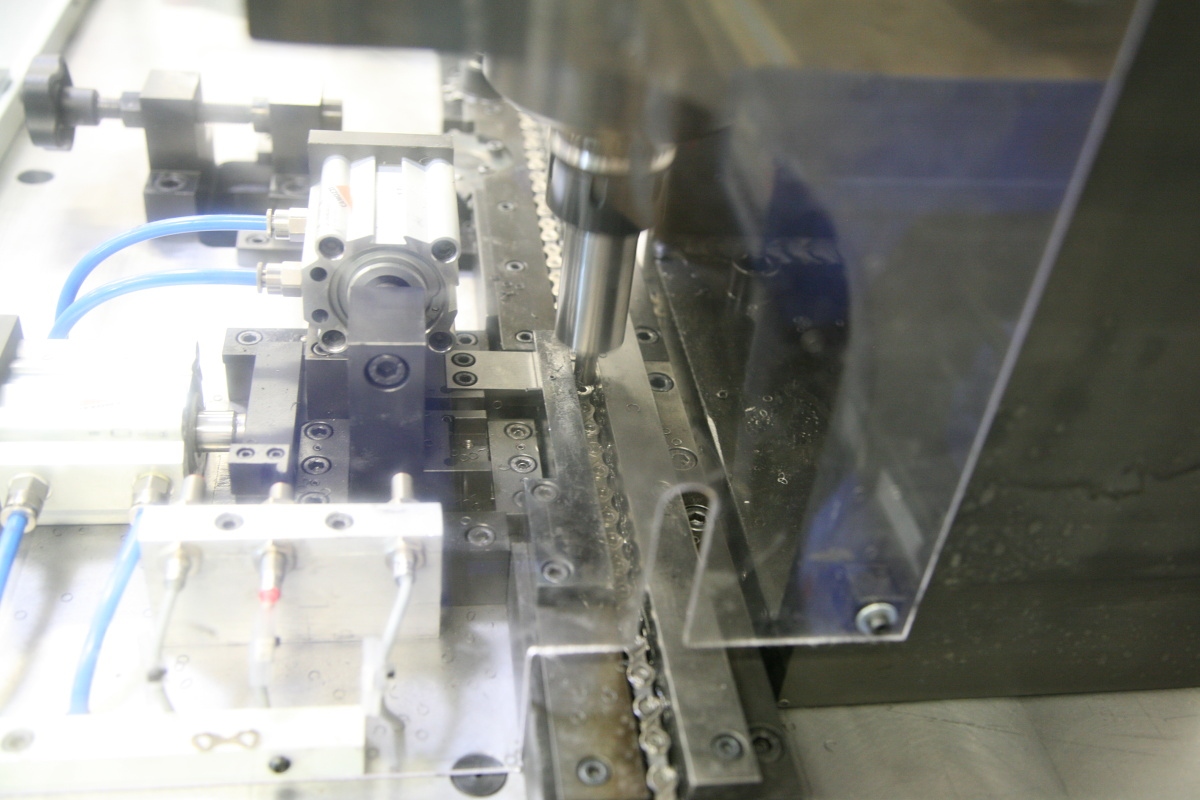

modely pak mezi osmi a devíti kroky. Řezačka krků jede na plný výkon,

další stroj z klubka řetězů ukrajuje po přesných dílcích. Pokud se

během procesu objeví problém či škrábanec, označí se červeným

puntíkem, celý vozík s kolem putuje do zvláštní kóje, kde se mu

věnují. Ještě než kolo zabalí, prověří jeho akceschopnost na vnějším

či vnitřním okruhu, dle počasí.

Zde pracuje asi 23 servisáků, jimž projde rukama měsíčně zhruba 750 kol

a to nejen jejich domácí značky. Třetí, prakticky nejrozsáhlejší

místností je montážní plocha. Proces začíná ve skladech, kde na vozík

dají komponenty a po kontrole už míří na jednu ze dvou montážních linek.

Zde se jede na dvě šichty, aby se sestrojilo asi 250 kol denně. Ta

jednodušší kola se dají sestrojit jen asi z pěti kroků, náročnější

modely pak mezi osmi a devíti kroky. Řezačka krků jede na plný výkon,

další stroj z klubka řetězů ukrajuje po přesných dílcích. Pokud se

během procesu objeví problém či škrábanec, označí se červeným

puntíkem, celý vozík s kolem putuje do zvláštní kóje, kde se mu

věnují. Ještě než kolo zabalí, prověří jeho akceschopnost na vnějším

či vnitřním okruhu, dle počasí.

Mučení ve jménu evoluce Poslední část spodního patra

patří testování. Představte si holé stěny a po obvodu rozesety mučící

nástroje rámů, vidlic, řídítek, poslední z nich je „veličenstvo

kat“, trhací stolice, kde pod plachtou čekal budoucí dirtový či

fourcrossový rám. Díly musí přežít zátěž, počtem cyklů danou normou

EAN, ale v Canyonu jsou ještě dále a měří i to co není zatím dáno

normou. Poukazují na její zastaralost a nutnost aktualizace vzhledem

k vývoji trhu. Kupříkladu neexistují žádné standardy pro zatížení

brzdami, nejsou různorodé pro všechny styly kol. Zhruba 5 až 10 procent

produkce svých výrobků testují kvůli tuhosti, takové cvičení trvá

15 minut až půl hodiny, ale celé dny v případě prototypů. Řídítka

trápí 100 000 cykly ohýbání, rámu dle EAN stačí 15 000 cyklů,

testerům však nikoli. Každý typ kola snese jiné nároky, nejvyšší,

pátá úroveň je pro DH kola. Měření se provádí nejen v továrních na

Taiwaně a v Číně, které jsou na dálku ovládány a současně sledovány

kamerami, ale i v centrále v Koblenz.  Další metou je CT, tedy výpočetní tomografie. Stroj zabírající polovinu

místnosti stojí půl milionu Eur a slouží pro kontrolu dílů, rámů,

vidlic a to nejen jejich výroby. Každý, kdo pochybuje o bezpečnosti

bouraného kola může zaplatit 200 Eur za kontrolu. Rozlišovací schopnosti

končí na desetině milimetru, což nestačí na zjištění tloušťky

pryskyřice ani na orientaci vláken. Vzhledem k tomu, že CT pobere všechny

materiály, je rychlejší vnitřní nastavení tlumiče zjišťovat přes stroj

než pracně rozebírat a opět plnit. Bezpečnost práce je důležitá, okolo

stroje je 10 cm olova a každý, kdo s ním pracuje má na sobě film, který

posílají každý měsíc na kontrolu, zda nebyli ozářeni.

Další metou je CT, tedy výpočetní tomografie. Stroj zabírající polovinu

místnosti stojí půl milionu Eur a slouží pro kontrolu dílů, rámů,

vidlic a to nejen jejich výroby. Každý, kdo pochybuje o bezpečnosti

bouraného kola může zaplatit 200 Eur za kontrolu. Rozlišovací schopnosti

končí na desetině milimetru, což nestačí na zjištění tloušťky

pryskyřice ani na orientaci vláken. Vzhledem k tomu, že CT pobere všechny

materiály, je rychlejší vnitřní nastavení tlumiče zjišťovat přes stroj

než pracně rozebírat a opět plnit. Bezpečnost práce je důležitá, okolo

stroje je 10 cm olova a každý, kdo s ním pracuje má na sobě film, který

posílají každý měsíc na kontrolu, zda nebyli ozářeni.  V jako vrchní patro, velín, vývoj, výkresy, .. Celé patro je

věnováno kancelářím, hned na chodbě je velká televize s analýzou

zobrazující počet a místo přístupů na internetové stránky Canyonu.

Během výkladu číslo nekleslo pod 300 unikátních adres, nejen z Evropy.

Rádi by se stali ještě světovějšími, přesto nepoužívají vnější

lidské zdroje, outsourcing. Důvodem je rychlost komunikace a když už je

o ni řeč, celá další místnost je ji věnována. Dvě řady pracovníků

vyřizují 6000 tisíc mailů a 7000 telefonů měsíčně. Komunikaci směrem

ven je součástí tréninku.

V jako vrchní patro, velín, vývoj, výkresy, .. Celé patro je

věnováno kancelářím, hned na chodbě je velká televize s analýzou

zobrazující počet a místo přístupů na internetové stránky Canyonu.

Během výkladu číslo nekleslo pod 300 unikátních adres, nejen z Evropy.

Rádi by se stali ještě světovějšími, přesto nepoužívají vnější

lidské zdroje, outsourcing. Důvodem je rychlost komunikace a když už je

o ni řeč, celá další místnost je ji věnována. Dvě řady pracovníků

vyřizují 6000 tisíc mailů a 7000 telefonů měsíčně. Komunikaci směrem

ven je součástí tréninku.  Další místnosti patří vývojářům, designérům a jejich náčrtům,

prototypům. Každý nový model mají na starosti 3 lidi: produkt manažer,

designer a inženýr, respektive ten, kdo ho nakreslí, nechá postavit prototyp

a dále se stará o jeho vývoj. Pokud je třeba, nechávají vyjádřit se

i univerzitu aplikovaných věd a IVW. Součástí vývoje je i retrospektiva

a zpětná kompatibilita, všechny změny jsou zapisovány, mají náhradní

díly i na starší modely. Uvedení myšlenky na nové kolo předchází

nápad, následná analýza potřeb, designový koncept, 3D design, vzorek,

funkční prototyp a jeho testování, předprodejní prototyp už je tečkou

vývoje před masovou produkcí. Do vývoje silničních kol promlouvá

i aerodynamika. Odpor vzduchu roste kubicky s rychlostí, proto používají

nejen aerodynamický tunel, ale i CFD, počítačovou simulaci proudění

vzduchu. Dokud takové měření nikdo nebude řešit u horských kol, ani oni

nebudou nuceni to používat.

Další místnosti patří vývojářům, designérům a jejich náčrtům,

prototypům. Každý nový model mají na starosti 3 lidi: produkt manažer,

designer a inženýr, respektive ten, kdo ho nakreslí, nechá postavit prototyp

a dále se stará o jeho vývoj. Pokud je třeba, nechávají vyjádřit se

i univerzitu aplikovaných věd a IVW. Součástí vývoje je i retrospektiva

a zpětná kompatibilita, všechny změny jsou zapisovány, mají náhradní

díly i na starší modely. Uvedení myšlenky na nové kolo předchází

nápad, následná analýza potřeb, designový koncept, 3D design, vzorek,

funkční prototyp a jeho testování, předprodejní prototyp už je tečkou

vývoje před masovou produkcí. Do vývoje silničních kol promlouvá

i aerodynamika. Odpor vzduchu roste kubicky s rychlostí, proto používají

nejen aerodynamický tunel, ale i CFD, počítačovou simulaci proudění

vzduchu. Dokud takové měření nikdo nebude řešit u horských kol, ani oni

nebudou nuceni to používat.

Před pozváním jsme přemýšleli jaké kolo pro nás asi mají připravené. Zda to bude závodní XC full, jakékoli 650B kolo nebo nové enduro pro jejich závodní tým vedený Fabienem Barelem. První myšlenka byla trefná, nicméně mimo záznam se vyjádřili, že pracují na kole 650B, jen není jisté, kdy se ho dočkáme, zda už letos na veletrhu Eurobike či později. V přípravě je i nové enduro pro Fabiena Barela a partu enduristů kolem něj sdílející stejné nadšení a kola. Je to logický krk kupředu, stejně jako se dal očekávat čerstvě představený závodní full 29er. Překvapením není ani vlastní pevné kolo na fourcross či dirt jump.

MOHLO BY VÁS ZAJÍMAT